Una macchina per lo stampaggio a sabbia verde modella la sabbia in stampi compattandola attorno a un modello. Questa macchina consente di creare stampi resistenti e precisi per la fusione dei metalli. Padroneggiare il principio di funzionamento aiuta a migliorare la qualità della fusione e a ridurre gli scarti. Recenti progressi, come la tecnologia servo e i sensori wireless, consentono di controllare il processo con maggiore precisione.

Gli strumenti avanzati per lo stampaggio in sabbia verde rilevano le variazioni di processo in tempo reale, riducendo i tassi di scarto e migliorando la qualità.

I metodi di misurazione digitale dell'argilla mantengono stabile il tuo sistema di sabbia verde.

I sensori wireless negli stampi monitorano le variazioni e aiutano a ottimizzare ogni fusione.

Punti chiave

Le macchine per lo stampaggio a sabbia verde modellano la sabbia umida in stampi resistenti per la fusione dei metalli, migliorando velocità e precisione.

Le macchine utilizzano metodi di compattazione come scosse e spremitura per compattare la sabbia attorno ai modelli, garantendo così la resistenza dello stampo.

L'automazione e la tecnologia servo aumentano la velocità di produzione, riducono i difetti e mantengono una qualità costante degli stampi.

Una corretta preparazione della sabbia, che includa la miscelazione e il controllo dell'umidità, è essenziale per realizzare stampi durevoli e privi di difetti.

Un accurato posizionamento del modello, il riempimento con sabbia, la compattazione e le fasi di distacco dallo stampo contribuiscono a produrre fusioni precise e di alta qualità.

Gli stampi in sabbia verde possono essere riutilizzati più volte, rendendo il processo conveniente ed ecologico.

I macchinari moderni consentono di risparmiare energia, ridurre le emissioni e favorire pratiche di fonderia sostenibili.

Seguire le migliori pratiche nella configurazione delle macchine, nel controllo della qualità della sabbia e nella sicurezza porta a risultati di fusione migliori e ad ambienti di lavoro più sicuri.

Macchina per stampaggio in sabbia verde

Definizione

Si utilizza una macchina per lo stampaggio a verde per modellare la sabbia in stampi per la fusione del metallo. Questa macchina utilizza una miscela di sabbia, argilla, acqua e additivi. Il termine ""green"" significa che la sabbia è umida, non colorata. La macchina compatta questa miscela attorno a un modello per creare una cavità. Quindi si versa il metallo fuso in questa cavità per formare un getto. Lo stampaggio a verde è popolare perché è veloce, economico e facile da riutilizzare.

Componenti chiave

Una macchina per lo stampaggio in sabbia verde è composta da diverse parti importanti. Ogni parte contribuisce a creare stampi resistenti e precisi.

I silos di stoccaggio contengono e distribuiscono la miscela di sabbia.

I muller mescolano sabbia, argilla, acqua e additivi per ottenere la giusta consistenza.

Gli aeratori condizionano la sabbia aggiungendo aria, rendendola più facile da compattare.

Le unità di fabbricazione degli stampi modellano la sabbia attorno al modello.

Le stazioni di colata consentono di aggiungere metallo fuso allo stampo.

Le unità di sformatura separano il getto finito dallo stampo di sabbia.

I collettori di polvere filtrano l'aria e mantengono pulito l'ambiente di lavoro.

Le attrezzature per il recupero della sabbia, come separatori di metalli, refrigeratori di sabbia e unità di vagliatura, aiutano a riutilizzare la sabbia e a ridurre gli sprechi.

Per modellare lo stampo si utilizzano anche modelli e cilindri, o sistemi senza cilindri. Le attrezzature per il condizionamento e la compattazione della sabbia assicurano che lo stampo sia denso e resistente. Alcune macchine utilizzano sistemi di stampaggio verticali o orizzontali. Lo stampaggio verticale consente di realizzare stampi ad alta densità in modo rapido e senza cilindri. I sistemi di stampaggio Matchplate consentono di risparmiare sui costi di manodopera e manutenzione.

Scopo

Si utilizza una macchina per lo stampaggio in sabbia verde per automatizzare e migliorare il processo di realizzazione degli stampi.

La macchina realizza stampi in modo rapido e con elevata precisione.

L'automazione riduce il lavoro manuale e aumenta la produttività.

Si ottengono stampi precisi, il che si traduce in una migliore qualità di fusione.

Il processo favorisce la sostenibilità perché consente di riutilizzare la sabbia e ridurre al minimo gli sprechi.

È possibile personalizzare la macchina per diverse dimensioni e forme di fusione.

La macchina consente di produrre numerosi stampi in poco tempo, il che la rende ideale per produzioni di grandi volumi.

Funzionalità intelligenti, come controllori logici programmabili e sensori, aiutano a controllare il processo e a mantenere elevata la qualità.

La macchina supporta pratiche di fonderia sostenibili riciclando la sabbia e utilizzando progetti a risparmio energetico.

Suggerimento: utilizzare una macchina per stampaggio in sabbia verde ti aiuta a risparmiare tempo, ridurre i costi e migliorare la qualità dei tuoi getti. Inoltre, contribuisci a proteggere l'ambiente riutilizzando la sabbia e riducendo gli sprechi.

Principio di funzionamento

Metodi di compattazione

Con una macchina per stampaggio a compressione a scossa è possibile utilizzare diversi metodi di compattazione per creare stampi resistenti e precisi. Ogni metodo aiuta a ottenere la giusta densità e finitura superficiale per il getto.

Scossone

La compressione è il primo passaggio del processo di compattazione. Si riempie il contenitore con sabbia verde, quindi lo si solleva e lo si lascia cadere ripetutamente. Questa azione fa sì che la sabbia si depositi verso il basso, compattandola saldamente attorno al modello. La macchina per lo stampaggio a compressione sfrutta l'impatto verticale per garantire che la sabbia riempia ogni spazio. Con questo metodo si ottiene una maggiore resistenza dello stampo e un minor numero di difetti.

Spremere

Dopo la scossa, si applica la spremitura. La macchina per lo stampaggio a scossa preme sulla sabbia dall'alto. Questa pressione comprime ulteriormente la sabbia, rendendo lo stampo più denso e uniforme. La spremitura migliora la finitura superficiale e riduce il rischio di difetti di fusione. La macchina utilizza un meccanismo di compattazione a microvibrazioni e un'elevata forza d'urto per raggiungere un'elevata resistenza alla compattazione. Non è necessaria una fase di pre-shock, il che consente di risparmiare tempo ed energia.

Impatto aereo

Alcune macchine per lo stampaggio a compressione sfruttano l'impatto dell'aria per facilitare la compattazione. I componenti pneumatici spingono l'aria nella sabbia, facilitandone l'assestamento e la compressione. Questo metodo offre un maggiore controllo sul processo di compattazione. È possibile regolare la pressione dell'aria in base all'umidità e alla granulometria della sabbia. La macchina spesso include una molla ammortizzatrice per ridurre l'impatto e un meccanismo di rimozione sincronizzata dello stampo per una facile rimozione dello stampo.

Nota: la composizione della sabbia verde, che include sabbia silicea, argilla, acqua e additivi, è fondamentale per una corretta compattazione. È necessario controllare il contenuto di umidità per ottenere i migliori risultati dalla macchina per lo stampaggio a compressione.

Formazione di muffe

Si forma uno stampo modellando la sabbia verde attorno a un modello all'interno della macchina per lo stampaggio a compressione a scossa. Le proprietà della sabbia, come la fluidità, la forma dei granuli e la densità di compattazione, giocano un ruolo importante in questo processo. I granuli di sabbia vengono miscelati con leganti e catalizzatori per controllare la fluidità della sabbia e la resistenza dello stampo. La fluidità si misura osservando l'angolo di riposo della sabbia. Un buon angolo di riposo, solitamente compreso tra 25° e 30°, significa che la sabbia scorre bene e riempie lo stampo in modo uniforme. I granuli arrotondati aiutano la sabbia a scorrere, ma possono ridurre la resistenza dello stampo. I granuli spigolosi rendono lo stampo più resistente, ma possono lasciare una superficie più ruvida. Si utilizza l'analisi degli aggregati fini per controllare la forma dei granuli e le percentuali di vuoti. Queste misurazioni aiutano a regolare la miscela di sabbia per ottenere la migliore qualità dello stampo.

Progressi nell'automazione

Le moderne macchine per lo stampaggio a compressione a scossa utilizzano un'automazione avanzata per migliorare la precisione e la ripetibilità. Sono disponibili funzionalità come sistemi di controllo PLC e CNC che consentono di azionare la macchina automaticamente. Questo riduce l'errore umano e mantiene ogni stampo uniforme. I sistemi di compattazione idraulica servoassistiti garantiscono una compattazione rapida e costante. È possibile realizzare stampi con tolleranze fino a ±0,3 mm. L'automazione accelera anche il processo. È possibile produrre 80-120 stampi all'ora, rispetto ai soli 30-50 stampi all'ora delle macchine più vecchie. La movimentazione robotizzata degli stampi e i sensori abilitati per IoT consentono di monitorare e regolare il processo in tempo reale. Ciò mantiene uniformi la distribuzione della sabbia e la pressione di compattazione, riducendo il tasso di difetti fino al 20%. Si ottiene una maggiore produttività e una migliore qualità di fusione.

Le macchine per stampaggio servoassistite di Juneng dimostrano come l'automazione e la tecnologia di controllo servoassistita possano trasformare il vostro processo di stampaggio. Queste macchine utilizzano sistemi servoassistiti per un controllo preciso del movimento. Garantiscono elevata ripetibilità e precisione in ogni stampo. Il design avanzato dei modelli di macchine per stampaggio a compressione a scossa di Juneng, come la macchina per stampaggio a sabbia con sistema servoassistita superiore e inferiore, garantisce il rispetto di rigorosi standard industriali. Potete contare su queste macchine per risultati costanti, sia che lavoriate con getti di piccole o grandi dimensioni.

Suggerimento: utilizzando una moderna macchina per stampaggio a scossa con servocomando, puoi aumentare l'efficienza della tua fonderia e la qualità del prodotto. L'automazione ti aiuta a realizzare più stampi in meno tempo e con meno difetti.

Processo di stampaggio in sabbia verde

Preparazione della sabbia

Il processo di fusione in sabbia inizia con la preparazione della miscela di sabbia. Questo passaggio è fondamentale per la qualità dello stampo e del risultato finale. Si utilizza una molazza per mescolare sabbia, argilla, acqua e, a volte, leganti organici. La molazza mantiene intatte le proprietà dell'argilla bentonitica, aiutando la sabbia a legarsi durante la fusione. Se si utilizzano leganti organici, è possibile utilizzare un miscelatore a coclea per distribuire uniformemente la resina.

È necessario aggiungere i leganti con attenzione. Questi leganti ricoprono ogni granello di sabbia, rendendo la miscela sufficientemente resistente per il processo di stampaggio. Si prelevano campioni dal miscelatore e si testano la resistenza alla compressione, la perdita alla combustione (LOI) e la permeabilità. Questi test aiutano a verificare se la miscela di sabbia soddisfa le specifiche. Se i risultati non sono soddisfacenti, si corregge il contenuto di acqua, carbonio o argilla.

Una miscelazione controllata e test regolari garantiscono una miscela di sabbia omogenea. Questa consistenza è fondamentale per il processo di fusione in sabbia, poiché influisce sulla resistenza e sulla finitura superficiale dello stampo. La tabella seguente mostra i principali passaggi e controlli nella preparazione della sabbia:

È necessario monitorare l'umidità, la resistenza del materiale verde e i livelli di argilla. Una distribuzione uniforme dell'acqua previene la formazione di zone secche o di acqua in eccesso, entrambi fattori che possono indebolire la muffa. Controllando questi fattori, si gettano le basi per un processo di fusione in sabbia di successo.

Posizionamento del modello

Dopo aver preparato la sabbia, si passa al posizionamento del modello. Il modello modella la cavità nello stampo, che darà vita al getto finale. È necessario posizionare il modello con precisione. Utilizzando sistemi automatizzati, è possibile ottenere tolleranze ristrette e risultati ripetibili. Questo passaggio è importante per il processo di fusione dei metalli perché influisce sulla precisione e sulla finitura superficiale del getto.

Si ispeziona il modello utilizzando strumenti come le macchine di misura a coordinate (CMM). Queste ispezioni assicurano che il modello corrisponda alle dimensioni richieste. Si controlla anche la condizione della superficie per evitare che i difetti si trasferiscano al getto. Utilizzando dati di scansione 3D o reverse engineering, è possibile posizionare i modelli con una precisione ancora maggiore. L'analisi virtuale dell'assemblaggio aiuta ad allineare semistampi e anime, riducendo gli errori e migliorando il prodotto finale.

È necessario considerare tolleranze di ritiro, piani di separazione e caratteristiche di allineamento. Questi dettagli di progettazione aiutano a rimuovere il modello senza danneggiare lo stampo. Il corretto posizionamento del modello porta a processi di fusione in sabbia migliori e a fusioni di qualità superiore.

Suggerimento: prima di iniziare il processo di stampaggio, controllare sempre che il modello non sia danneggiato o usurato. Un modello danneggiato può causare difetti in ogni fusione realizzata.

Riempimento di sabbia

Una volta posizionato il modello, si inizia a riempire il cilindro con la miscela di sabbia preparata, assicurandosi che circondi completamente il modello. È essenziale che la sabbia sia uniforme. Se la sabbia non viene compattata in modo uniforme, si rischiano punti deboli nello stampo, che possono causare difetti di fusione.

In questa fase si controlla la finezza della sabbia, il rapporto legante e la temperatura di colata. Gli studi dimostrano che l'ottimizzazione di questi parametri può migliorare la precisione dimensionale del 31,6%, aumentare la durezza del 58,9% e aumentare la resistenza a trazione finale del 41,82% nei getti. Una corretta macinazione garantisce una miscelazione uniforme di argilla e acqua, rafforzando lo stampo. Il taglio meccanico durante la macinazione attiva l'argilla, migliorando l'adesione della sabbia.

È necessario monitorare la percentuale di umidità, la resistenza a freddo e i livelli di argilla blu di metilene. La distribuzione uniforme dell'acqua è fondamentale. Se si presentano punti asciutti o sacche d'acqua libere, la qualità dello stampo diminuisce. Ottimizzando questi fattori, si ottengono stampi più resistenti e con una migliore coesione. Questo porta a risultati migliori nel processo di fusione in sabbia.

Un corretto riempimento con sabbia migliora la resistenza dello stampo e riduce i difetti.

Per una fusione in sabbia di alta qualità sono essenziali una miscelazione omogenea e una pressatura adeguata.

Si ottengono risultati di fusione migliori quando si controlla ogni fase del processo di riempimento con sabbia.

Nota: controllare sempre il livello della sabbia e il riempimento prima di procedere alla fase successiva. Un riempimento uniforme della sabbia supporta l'intero processo di fusione del metallo e contribuisce a produrre getti affidabili.

Fasi di compattazione

Dopo aver riempito il cilindro di sabbia, si passa alla fase di compattazione. Questa fase è fondamentale nel processo di fusione in sabbia. Si utilizza la macchina per stampaggio per pressare la sabbia saldamente attorno al modello. L'obiettivo è creare uno stampo resistente, uniforme e pronto per la fusione. È possibile utilizzare diversi metodi di compattazione, come scossoni, schiacciamenti o impatto d'aria, a seconda della macchina per stampaggio utilizzata.

Quando si compatta la sabbia, si controlla la pressione e la quantità d'acqua nella miscela. Studi dimostrano che la corretta pressione di compattazione aumenta la densità relativa della sabbia da formatura a verde legata con bentonite. L'equazione di Shapiro-Kolthoff aiuta a comprendere la relazione tra pressione di compattazione e densità. L'equazione di resistenza di Sheppard-McShane prevede la resistenza alla compressione a verde con elevata precisione. È possibile utilizzare questi modelli per stimare la resistenza e l'uniformità della formatura.

I risultati sperimentali mostrano che la resistenza verde raggiunge il picco quando il rapporto umidità/bentonite è pari a circa 0,33.

Il contenuto d'acqua ottimale per la sabbia è di circa il 3% in peso.

Una compattazione uniforme e un contenuto d'acqua ottimale sono essenziali per la resistenza e l'uniformità della muffa.

La scorrevolezza, ovvero la capacità della sabbia di muoversi e compattarsi, dipende dal contenuto di acqua e dal rapporto di bentonite.

Un nuovo modello utilizza la differenza di densità relativa (ΔDr) come indice di fluidità, aiutandoti a ottenere una migliore uniformità.

È necessario che la sabbia scorra bene durante la compattazione, ma è anche necessario che mantenga la sua forma. Se si usa troppa acqua, la sabbia diventa fragile. Se ne si usa troppo poca, la sabbia non si compatta bene. È necessario trovare il giusto equilibrio. Una compattazione uniforme garantisce che ogni parte dello stampo abbia la stessa resistenza. Questo passaggio influisce direttamente sulla qualità della fusione in sabbia.

Suggerimento: monitorare sempre la pressione di compattazione e il contenuto d'acqua durante il processo di stampaggio. Piccole modifiche possono fare una grande differenza nella qualità della fusione.

distaccante per stampi

Dopo aver completato la compattazione della sabbia, è necessario staccare lo stampo dal modello. Questa fase è chiamata distacco dallo stampo. Il modello viene sollevato con cautela dalla sabbia per evitare di danneggiare la cavità dello stampo. Utilizzando una macchina per lo stampaggio automatizzata, si ottengono risultati più precisi e ripetibili.

È necessario verificare che lo stampo in sabbia mantenga la sua forma dopo aver rimosso il modello. Se la sabbia cede o si crepa, potrebbe essere necessario regolare le fasi di compattazione o la miscela di sabbia. Un distacco corretto dello stampo è importante per il processo di fusione in sabbia perché protegge la cavità dello stampo. Un distacco pulito significa ottenere una superficie liscia sul getto finale.

Alcune macchine utilizzano un meccanismo di rimozione sincronizzata del modello. Questa caratteristica aiuta a rimuovere il modello in modo fluido e riduce il rischio di difetti. È sempre consigliabile ispezionare lo stampo dopo il rilascio. Verificare la presenza di crepe, sabbia sciolta o difetti superficiali. Risolvere eventuali problemi prima di passare alla fase successiva.

Nota: il successo del distacco dallo stampo dipende da una buona compattazione, dalla giusta miscela di sabbia e da una manipolazione attenta. Questi fattori contribuiscono alla produzione di getti di alta qualità.

Impostazione di base

Si utilizza l'incastonatura a nucleo quando il getto necessita di sezioni cave o forme complesse. Un nucleo è un pezzo separato fatto di sabbia che viene posizionato all'interno della cavità dello stampo. Il nucleo crea spazi nel getto finale in cui il metallo non dovrebbe fluire.

È necessario maneggiare l'anima con cura. Posizionarla nella cavità dello stampo in modo che aderisca saldamente e non si muova durante la colata. È possibile utilizzare impronte o supporti per l'anima per mantenerla in posizione. La sabbia utilizzata per le anime ha spesso un legante diverso o una resistenza maggiore rispetto alla sabbia dello stampo principale. Questo aiuta l'anima a mantenere la sua forma durante il processo di fusione in sabbia.

Controllare l'allineamento dell'anima prima di chiudere lo stampo. Se l'anima si sposta, il getto finale presenterà difetti. Le macchine per stampaggio automatizzate possono aiutare a posizionare le anime con elevata precisione. Questo passaggio è importante per la produzione di getti complessi in fusione in sabbia.

Per rafforzare il core, utilizzare la sabbia e il legante giusti.

Assicurarsi che il nucleo si adatti perfettamente alla cavità dello stampo.

Prima di procedere all'installazione, ispezionare il nucleo per verificare la presenza di crepe o danni.

Suggerimento: una corretta impostazione dell'anima migliora la precisione e la qualità della fusione in sabbia. Prenditi il tempo necessario per questa fase per evitare costosi difetti di fusione.

Assemblaggio dello stampo

Una volta completata la fase di impostazione dell'anima, si passa alla fase di assemblaggio dello stampo. Questa fase riunisce tutte le parti dello stampo in sabbia. Si allineano il supporto e la traversa, ovvero le metà superiore e inferiore dello stampo. Ci si assicura che l'anima sia posizionata correttamente all'interno della cavità. Un corretto allineamento previene perdite e difetti di fusione.

È necessario verificare che le superfici di sabbia aderiscano perfettamente. Fessure o disallineamenti possono far fuoriuscire il metallo fuso durante la colata. Per facilitare l'accoppiamento delle due metà, si utilizzano perni guida o elementi di allineamento. Alcune fonderie utilizzano morsetti o pesi per tenere insieme lo stampo.

Un assemblaggio preciso dello stampo gioca un ruolo fondamentale nella riduzione dei difetti di fusione. Utilizzando stampi in sabbia asciutta con leganti argillosi e poca acqua, lo stampo mantiene la sua forma e resiste al collasso. Questa stabilità riduce il rischio di difetti dovuti al movimento dello stampo. Gli stampi in sabbia rivestiti in resina offrono ancora più resistenza e precisione dimensionale. Si ottengono superfici più lisce e meno problemi di collasso dello stampo. Gli stampi in silicato di sodio aiutano inoltre a realizzare fusioni dettagliate con meno difetti, soprattutto quando è richiesta un'elevata precisione.

Suggerimento: ispezionare sempre lo stampo assemblato per verificare la presenza di crepe, sabbia incoerente o disallineamenti prima di procedere alla fase successiva. Un assemblaggio accurato aiuta a evitare costosi errori di fusione.

Versamento e raffreddamento

Dopo aver assemblato lo stampo, si passa alla colata e al raffreddamento. Il metallo fuso viene riscaldato alla temperatura giusta per la fusione. Il metallo fuso viene versato nella cavità dello stampo attraverso una colata o una bacinella di colata. È necessario versare a una velocità costante per evitare schizzi o intrappolamenti di aria.

Le fonderie moderne utilizzano sensori e dati per controllare la colata e il raffreddamento. Ad esempio, Ortrander Eisenhütte GmbH, una grande fonderia di fusione in sabbia verde, ha raccolto anni di dati di produzione. Ha misurato la temperatura della sabbia, la compattabilità e la composizione chimica sia della sabbia che del metallo fuso. Ha scoperto che mantenere questi fattori entro limiti prestabiliti riduceva difetti come bolle di gas, inclusioni di sabbia e stampi rotti.

È necessario monitorare la temperatura sia della sabbia che del metallo fuso. Se la sabbia è troppo umida o troppo secca, si possono verificare difetti. Se il metallo fuso è troppo caldo o troppo freddo, si rischiano problemi come colature a freddo o porosità. Le fonderie spesso regolano l'acqua nella sabbia in base alla sua temperatura e umidità. Questo aiuta a mantenere la sabbia al giusto livello per la formatura.

Dopo aver colato il metallo, si lascia raffreddare il getto all'interno dello stampo. Il tempo di raffreddamento dipende dalle dimensioni e dalla forma del getto. Se si rimuove il getto troppo presto, può creparsi o deformarsi. Se si aspetta troppo a lungo, la sabbia può aderire alla superficie. È importante trovare il giusto equilibrio per ogni lavoro.

Nota: tenere sotto controllo le fasi di colata e raffreddamento migliora la qualità della fusione. Utilizzare dati e controlli regolari per mantenere stabile il processo.

Rimozione del calco

Una volta raffreddato il getto, si passa alla fase di rimozione. Si rompe lo stampo in sabbia per estrarre il getto finito. Si utilizzano macchine di sformatura o utensili manuali per separare la sabbia dal getto. La sabbia cade e viene raccolta per essere riutilizzata nel ciclo di formatura successivo.

Si ispeziona il getto per individuare eventuali difetti come crepe, superfici ruvide o metallo in eccesso. Si rimuove la sabbia che si attacca al getto con spazzole o sabbiatrici. Si tagliano anche le materozze e i montanti, ovvero i canali utilizzati per la colata del metallo.

La maggior parte della sabbia viene riciclata per stampi futuri. Prima di riutilizzarla, è necessario controllarne l'umidità, il contenuto di argilla e la granulometria. Una buona gestione della sabbia aiuta a risparmiare denaro e a mantenere efficiente il processo di fusione.

Suggerimento: maneggiare con cura il calco durante la rimozione. Controlli rapidi e una pulizia delicata aiutano a individuare tempestivamente eventuali problemi e a mantenere il calco in perfette condizioni.

Applicazioni di fusione in sabbia

Getti tipici

La fusione in sabbia viene utilizzata per realizzare molti tipi di componenti metallici. Questo metodo consente di modellare sia oggetti semplici che complessi. La fusione in sabbia si trova spesso nella produzione di blocchi motore, corpi pompa, corpi valvola e chiusini. Questi componenti richiedono resistenza e durevolezza. La fusione in sabbia offre la flessibilità necessaria per creare fusioni di grandi dimensioni e pesanti, come basi e telai per macchine. È possibile utilizzare la fusione in sabbia anche per componenti più piccoli come ingranaggi, alberi e raccordi. Molte fonderie utilizzano la fusione in sabbia per realizzare forme personalizzate per elementi decorativi e componenti industriali unici. Il processo è efficace sia per lavori su larga scala che per lavori personalizzati.

La fusione in sabbia consente di creare pezzi di diverse dimensioni e forme. È possibile realizzare un singolo pezzo o migliaia di pezzi, a seconda delle esigenze.

Casi d'uso del settore

I processi di fusione in sabbia sono presenti in molti settori. L'industria automobilistica utilizza la fusione in sabbia per realizzare blocchi motore, scatole del cambio e componenti del telaio. Questi componenti devono essere resistenti e precisi. Il settore aerospaziale utilizza la fusione in sabbia per pale di turbine e componenti strutturali. Queste fusioni devono essere leggere e affidabili. Le aziende edili utilizzano la fusione in sabbia per chiusini, sistemi di drenaggio ed elementi decorativi. Queste fusioni devono durare a lungo e sopportare carichi pesanti.

Ecco una tabella che mostra come i diversi settori utilizzano la fusione in sabbia e cosa apprezzano di più:

La fusione in sabbia è utilizzata anche nell'idraulica, dove raccordi e corpi valvola richiedono elevata precisione dimensionale e resistenza. I produttori di macchinari utilizzano la fusione in sabbia per ingranaggi e alberi che devono durare a lungo. Il rapporto Foundry Tools Market mostra che la fusione in sabbia è una parte importante del processo di fusione dei metalli. La domanda di utensili per la fusione in sabbia continua a crescere, soprattutto perché le industrie necessitano di fusioni più complesse e di grandi dimensioni. Nuove tecnologie, come la stampa 3D e l'automazione, aiutano a realizzare stampi migliori e a migliorare la qualità delle fusioni.

I coperchi dei tombini dimostrano la durevolezza della fusione in sabbia.

I sistemi di drenaggio dimostrano le loro prestazioni durature.

Gli elementi decorativi evidenziano le forme personalizzate che è possibile ottenere.

La convenienza rende la fusione in sabbia una tecnica diffusa nel settore edile.

L'adattabilità significa che la fusione in sabbia può essere utilizzata in molti settori.

Limitazioni

È importante sapere che la fusione in sabbia presenta alcuni limiti. Il processo può avere una precisione dimensionale inferiore rispetto ad altri metodi. A volte, si notano più difetti di fusione, come superfici ruvide o punti deboli. Gli stampi realizzati con la fusione in sabbia non possono essere conservati a lungo. È necessario utilizzarli subito dopo la loro realizzazione. Gli stampi per fusione in sabbia hanno anche una resistenza inferiore rispetto ad altri tipi di stampi.

Le fluttuazioni in settori come quello automobilistico e quello edile possono influenzare la domanda di fusione in sabbia.

Gli elevati costi di investimento iniziale potrebbero impedire alle aziende più piccole di utilizzare macchine avanzate per la fusione in sabbia.

Altri metodi di stampaggio, come la fusione senza cottura e la fusione a cera persa, competono con la fusione in sabbia per determinati lavori.

Le problematiche ambientali, come lo smaltimento della sabbia e le emissioni, richiedono una gestione attenta.

Le fonderie moderne utilizzano l'automazione, l'analisi predittiva e i sistemi di sicurezza ambientale per migliorare i processi di fusione in sabbia. Questi progressi aiutano a ottenere risultati migliori e a ridurre alcuni dei limiti. Anche i sistemi di alimentazione e filtrazione possono migliorare la resa della fusione e ridurre i difetti, ma non eliminano tutti i limiti fondamentali della fusione in sabbia.

Nota: la fusione in sabbia rimane una parte fondamentale del processo di fusione dei metalli perché bilancia costi, flessibilità e prestazioni. È possibile ottenere ottimi risultati comprendendone sia i punti di forza che i limiti.

Vantaggi

Efficienza

Puoi aumentare la produttività della tua fonderia con le macchine per lo stampaggio in terra verde. Queste macchine sfruttano l'automazione e i controlli intelligenti per aiutarti a realizzare più stampi in meno tempo. Otterrai risultati costanti perché le macchine mantengono stabile il processo. Utilizzando modelli avanzati, puoi gestire rapidamente le mutevoli esigenze di fusione.

Ecco una tabella che mostra le prestazioni dei diversi modelli di macchine in base ai principali parametri di efficienza:

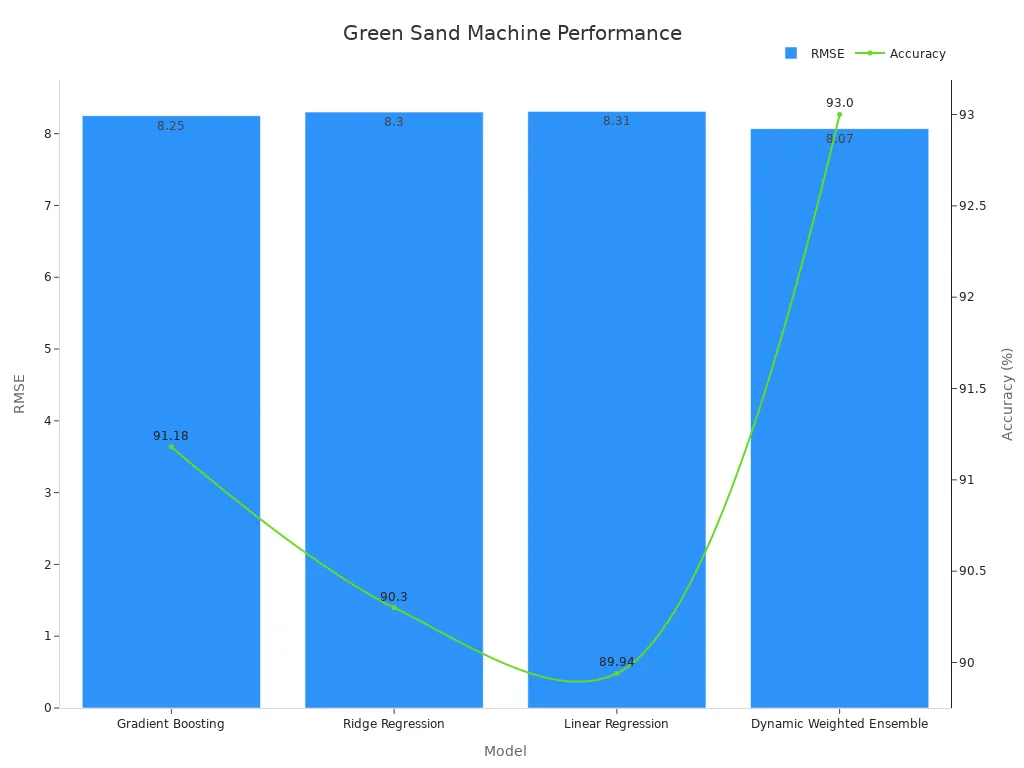

Come puoi vedere, il modello Dynamic Weighted Ensemble (DWE) offre i risultati migliori. Migliora sia la precisione che la coerenza. Questo significa meno errori e lanci più affidabili.

Questo grafico mostra come il modello DWE superi gli altri modelli sia in termini di RMSE che di accuratezza predittiva. Potete fidarvi di queste macchine per rimanere al passo con i moderni standard dell'Industria 4.0.

Qualità

Potete contare sulle macchine per lo stampaggio in terra verde per ottenere getti di alta qualità. Gli esperti dell'American Foundry Society vi insegneranno la compattazione della sabbia, la cura delle attrezzature e il controllo di processo. Queste lezioni vi aiuteranno a evitare difetti e a mantenere i vostri stampi resistenti.

I ricercatori hanno testato la resistenza, la permeabilità e la durezza degli stampi in sabbia verde. Utilizzano strumenti intelligenti come reti neurali artificiali per prevedere e controllare la miscela di sabbia. Seguendo queste buone pratiche, si ottengono stampi con la giusta resistenza e forma. Questo si traduce in fusioni con superfici lisce e meno difetti.

Studi dimostrano che regolare la quantità di bentonite e acqua nella sabbia riciclata migliora la qualità delle fusioni in ghisa. Test con microscopi stereoscopici e controlli di durezza Rockwell dimostrano che si ottengono una migliore durezza superficiale e una microstruttura più resistente. Controllando la miscela di sabbia, si ottengono prodotti migliori ogni volta.

Rapporto costo-efficacia

Utilizzando macchine per lo stampaggio a verde si risparmia denaro. Queste macchine consentono di riciclare la sabbia, riducendo gli sprechi e i costi dei materiali. L'automazione aiuta a utilizzare meno manodopera e a ridurre gli errori, riducendo così i costi per la risoluzione dei problemi.

È possibile riutilizzare la sabbia verde più volte, rendendo il processo più sostenibile.

I controlli e i sensori intelligenti ti aiutano a individuare tempestivamente i problemi, evitando così costosi difetti.

È possibile realizzare sia lotti piccoli che grandi, il che offre flessibilità per lavori diversi.

Molti settori, come quello automobilistico e aerospaziale, utilizzano queste macchine per soddisfare l'elevata domanda di componenti complessi.

Le aziende di tutto il mondo scelgono lo stampaggio in sabbia verde perché bilancia costi, velocità e qualità.

Suggerimento: investendo in moderne macchine per lo stampaggio a verde, si ottiene un sistema che si ripaga grazie a costi inferiori, migliore qualità e maggiore efficienza. Si contribuisce anche alla salvaguardia dell'ambiente riducendo gli sprechi e il consumo di energia.

Impatto ambientale

Le moderne macchine per la formatura in sabbia verde aiutano a proteggere l'ambiente, realizzando fusioni di alta qualità. È possibile ridurre l'impronta di carbonio della fonderia e risparmiare energia utilizzando attrezzature all'avanguardia. Queste macchine consumano meno energia e producono meno emissioni nocive rispetto ai sistemi più vecchi. Scegliendo una macchina con servocomando e automazione intelligente, il processo diventa più pulito ed efficiente.

Nella tabella sottostante puoi vedere i vantaggi ecosostenibili:

Contribuisci al pianeta utilizzando meno energia e riducendo le emissioni di carbonio. Gli studi dimostrano che passare a moderne macchine per lo stampaggio a sabbia verde può farti risparmiare quasi il 9% di energia per ogni fusione. Inoltre, riduci le emissioni di carbonio di oltre l'11%. Utilizzando tecnologie di stampaggio composite, come la combinazione di fusione in sabbia con stampa 3D e fresatura, rendi il tuo processo ancora più efficiente. Questi metodi ti aiutano a utilizzare meglio le risorse e a completare i lavori più velocemente. Puoi risparmiare più di cinque ore per ogni fusione rispetto ai vecchi metodi.

Sostituendo i leganti organici con quelli inorganici, si riduce il rilascio di gas nocivi come BTEX e IPA. Questo cambiamento rende la fonderia più sicura per i lavoratori e più rispettosa dell'ambiente. Le tecnologie di stampaggio migliorate consentono inoltre di ottenere getti più resistenti e superfici più lisce. Si ottengono risultati migliori e si contribuisce al contempo alla salvaguardia dell'ambiente.

La presenza globale di Juneng vi consente di trovare supporto e assistenza ovunque operiate. La loro rete post-vendita vi aiuta a mantenere le vostre macchine efficienti, così da continuare a raggiungere i vostri obiettivi di sostenibilità. Scegliendo moderne macchine per lo stampaggio in terra verde, fate un grande passo verso un futuro più pulito ed ecologico per la vostra fonderia.

Suggerimento: ogni piccolo miglioramento nel tuo processo produttivo ha un impatto positivo. Utilizzando macchine per stampaggio all'avanguardia, aiuti la tua azienda e l'ambiente allo stesso tempo.

Migliori pratiche

Configurazione della macchina

Per impostare al meglio la tua macchina per la formatura in sabbia verde, segui una chiara checklist. Inizia leggendo il manuale della macchina. Questo ti aiuterà a comprendere ogni componente e la sua funzione. Posiziona la macchina su una superficie piana e stabile. Controlla che tutti i bulloni e gli elementi di fissaggio siano serrati. Collega l'alimentazione e prova il pulsante di arresto di emergenza. Assicurati che la tramoggia della sabbia sia pulita e priva di materiale vecchio.

Prima di azionare la macchina, ispezionare il modello e il cilindro. Verificare la presenza di crepe o segni di usura. Pulire il modello per rimuovere polvere o detriti. Regolare l'allineamento del modello utilizzando le guide della macchina. Impostare la pressione di compattazione in base al tipo di sabbia e di fusione che si intende realizzare. Utilizzare il pannello di controllo per selezionare il programma più adatto al lavoro.

Suggerimento: tieni un registro giornaliero delle impostazioni e della manutenzione della macchina. Questo ti aiuterà a individuare tempestivamente i problemi e a mantenere il processo coerente.

Controllo della qualità della sabbia

Si ottengono getti migliori controllando la qualità della sabbia. Testare la sabbia prima di ogni lotto. Misurare il contenuto di umidità con un misuratore di umidità. L'obiettivo è ottenere circa il 3% di acqua in peso. Controllare il contenuto di argilla con un test al blu di metilene. Una buona sabbia verde ha il giusto equilibrio di sabbia, argilla e acqua.

Utilizza una tabella come questa per tenere traccia dei tuoi test sulla sabbia:

Mescolare bene la sabbia nel mulinello. Evitare grumi o punti asciutti. Se si notano muffe deboli o superfici ruvide, regolare l'acqua o l'argilla. Riciclare la sabbia usata, ma testarla sempre prima di riutilizzarla.

Nota: una qualità costante della sabbia comporta meno difetti di fusione e superfici più lisce.

Sicurezza

Proteggi te stesso e il tuo team rispettando le norme di sicurezza. Indossa sempre occhiali protettivi, guanti e una maschera antipolvere. Tieni abiti larghi e capelli lontani dalle parti in movimento. Controlla che tutte le protezioni e le coperture siano al loro posto prima di avviare la macchina.

Non mettere mai le mani nella macchina mentre è in funzione. Utilizzare procedure di blocco durante la pulizia o la riparazione dell'apparecchiatura. Mantenere l'area di lavoro pulita e priva di fuoriuscite. Conservare prodotti chimici e leganti in contenitori etichettati.

⚠️ Attenzione: segnala subito eventuali guasti o infortuni alle macchine. Un intervento rapido previene problemi più gravi e garantisce la sicurezza di tutti.

Hai imparato come funzionano le macchine per lo stampaggio in terra verde e perché sono importanti nelle fonderie. L'automazione e la tecnologia servo ti aiutano a ottenere stampi migliori con meno sforzo. Se vuoi migliorare il tuo processo di fusione, concentrati sulla configurazione della macchina, sulla qualità della terra e sulla sicurezza. Esplora nuove soluzioni come le macchine per lo stampaggio servoassistite di Juneng per maggiore precisione ed efficienza.

Suggerimento: aggiornare la tua attrezzatura può aiutarti a risparmiare tempo, ridurre gli sprechi e migliorare la qualità del lancio.

Domande frequenti

Cos'è la sabbia verde nello stampaggio?

La sabbia verde è una miscela di sabbia silicea, argilla, acqua e additivi. Viene utilizzata per creare stampi per la fusione dei metalli. Il termine ""green"" significa che la sabbia è umida, non colorata.

In che modo una macchina per stampaggio in sabbia verde migliora la qualità della fusione?

Si ottiene una migliore qualità di fusione perché la macchina compatta la sabbia in modo uniforme attorno al modello. L'automazione aiuta a controllare pressione e umidità, riducendo i difetti e migliorando la resistenza dello stampo.

È possibile riutilizzare la sabbia verde dopo la fusione?

Sì, la sabbia verde può essere riutilizzata più volte. È necessario testare e regolare l'umidità e il contenuto di argilla della sabbia prima di ogni ciclo per mantenere elevata la qualità della muffa.

Quali metalli si possono fondere con gli stampi in sabbia verde?

È possibile fondere ferro, acciaio, alluminio e bronzo utilizzando stampi in sabbia verde. Questo processo funziona bene sia per i metalli ferrosi che per quelli non ferrosi.

In che modo la tecnologia servo aiuta nelle macchine per lo stampaggio in sabbia verde?

La tecnologia servo offre un controllo preciso su movimento e pressione. Si ottengono stampi uniformi con tolleranze ristrette. Questa tecnologia accelera anche la produzione e riduce gli sprechi.

Lo stampaggio in sabbia verde è sicuro per l'ambiente?

Lo stampaggio a verde è ecologico. La maggior parte della sabbia viene riciclata e i macchinari moderni consumano meno energia. L'utilizzo di leganti inorganici può ridurre ulteriormente le emissioni nocive.

Di quale manutenzione necessita una macchina per lo stampaggio in sabbia verde?

È necessario pulire regolarmente la macchina, controllare le parti mobili e testare i sistemi di sicurezza. Verificare la qualità della sabbia e sostituire i modelli usurati. I controlli di routine aiutano a evitare guasti e a mantenere la produzione fluida.

È possibile automatizzare l'intero processo di formatura in sabbia verde?

Sì, è possibile automatizzare la maggior parte delle fasi. Le macchine moderne gestiscono la miscelazione della sabbia, la realizzazione degli stampi, l'impostazione delle anime e persino la colata. L'automazione aiuta ad aumentare l'efficienza e a ridurre il lavoro manuale.