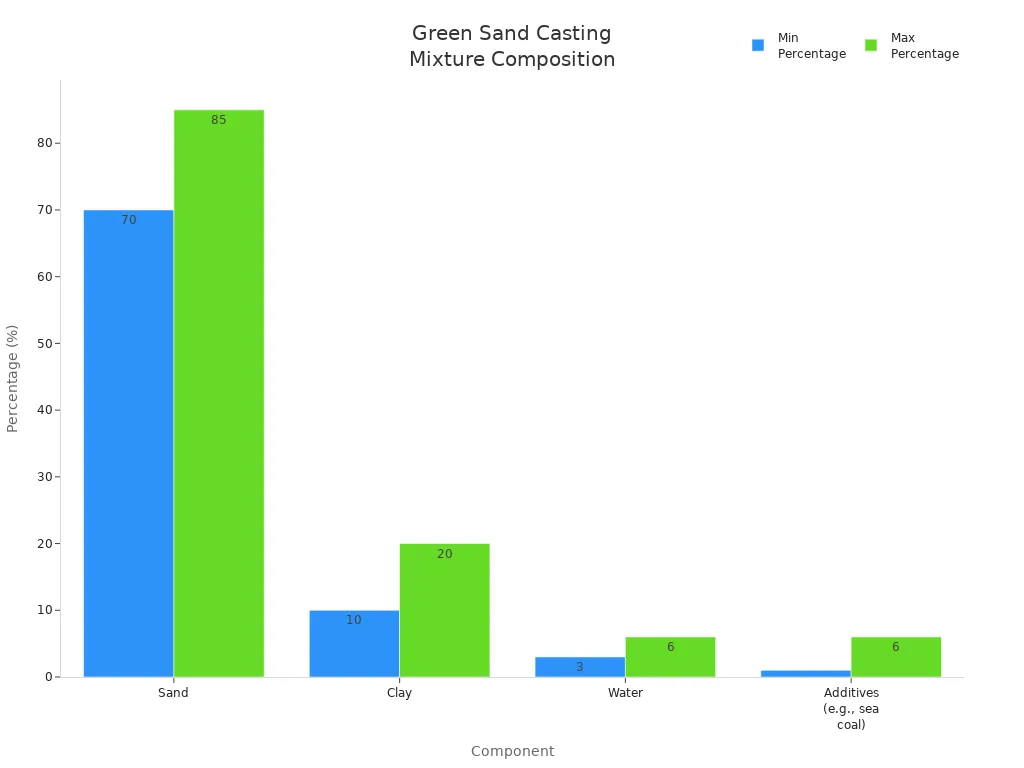

Nella fusione in sabbia verde si utilizzano cinque materiali principali: sabbia silicea, argilla bentonitica, acqua, carbone in polvere (carbone marino) e additivi. Ogni materiale ha una funzione specifica. Contribuisce a dare forma allo stampo e influenza la fusione. Consulta la tabella sottostante per vedere le quantità usuali e la loro funzione:

Imparerai come ogni materiale modifica la resistenza dello stampo. Nelle prossime parti, vedrai anche come modificano la superficie e la qualità della fusione.

Punti chiave

La fusione in sabbia verde utilizza cinque materiali principali: sabbia silicea, argilla bentonitica, acqua, carbone in polvere e additivi.

La sabbia silicea è molto importante per la resistenza e la forma dello stampo. Costituisce l'85-90% della miscela.

L'argilla bentonitica funge da legante. Tiene insieme i granelli di sabbia. Aiuta anche a mantenere la muffa resistente.

L'acqua è necessaria per far funzionare il legante. Mantiene lo stampo flessibile e resistente.

Il carbone in polvere contribuisce a rendere la superficie liscia e riduce i difetti creando uno strato protettivo durante la fusione.

Gli additivi aiutano a modificare la miscela di sabbia per diversi metalli, migliorando anche la qualità della fusione.

La giusta quantità di ciascun materiale è molto importante. Questo aiuta a realizzare stampi resistenti e fusioni di buona qualità.

Le buone macchine per la fusione in sabbia, come quelle della Quanzhou Juneng Machinery, garantiscono risultati costanti.

1. Sabbia silicea

La sabbia silicea è il materiale principale nella fusione a verde. Costituisce circa il 75-85% della miscela. Questa elevata quantità dimostra l'importanza della sabbia silicea per lo stampo.

Ruolo nella fusione in sabbia verde

Struttura dello stampo

Per costruire lo stampo si utilizza sabbia silicea. I granuli si incastrano perfettamente tra loro. Questo conferisce allo stampo resistenza e stabilità. La sabbia silicea può sopportare l'elevato calore del metallo fuso. Non si rompe quando si riscalda. Questo mantiene lo stampo resistente durante la fusione.

Suggerimento: controlla la granulometria della sabbia silicea. I grani più fini creano superfici più lisce. I grani più grossi favoriscono la fuoriuscita dei gas.

Ecco una tabella che mostra come la sabbia silicea aiuta la muffa:

Finitura superficiale

La sabbia silicea modifica l'aspetto esterno del getto. La dimensione e la distribuzione dei granuli determinano se la superficie è liscia o ruvida. La sabbia silicea fine offre una finitura migliore. Questo è importante per i pezzi che devono adattarsi perfettamente.

Perché la sabbia silicea

Alta qualità

Si sceglie la sabbia silicea perché è resistente e lascia passare l'aria. Inoltre, rimane stabile anche a caldo. Queste caratteristiche aiutano a prevenire problemi come buchi e crepe. La sabbia silicea lascia fuoriuscire i gas durante la fusione, mantenendo il pezzo privo di bolle.

Ecco una tabella che confronta la sabbia silicea con altre sabbie:

Conveniente

La sabbia silicea è economica e facile da reperire. È possibile riutilizzarla più volte. Questo consente di risparmiare denaro nella produzione di componenti. La maggior parte delle macchine per la fusione in sabbia funziona meglio con sabbia silicea di buona qualità. Questo aiuta a ottenere sempre gli stessi buoni risultati.

Nota: l'uso di sabbia silicea consente di risparmiare denaro e di ottenere getti migliori.

La sabbia silicea è speciale perché crea stampi resistenti e superfici lisce. Aiuta anche a prevenire gli errori. Scegliere la sabbia silicea giusta ti aiuterà a ottenere risultati eccellenti in ogni lavoro di fusione.

2. Argilla bentonitica

L'argilla bentonitica è molto importante nella fusione a verde. Agisce come legante e costituisce circa il 5-11% della miscela. Quest'argilla aiuta i granelli di sabbia a rimanere uniti, conferendo allo stampo la sua resistenza.

Funzione legante

Resistenza dello stampo

L'argilla bentonitica ricopre ogni granello di sabbia con uno strato appiccicoso. Questo strato appiccicoso aiuta i granelli a rimanere uniti. Le pareti dello stampo diventano resistenti. Quando si versa il metallo caldo, lo stampo mantiene la sua forma. Non si sfalda. L'argilla bentonitica contiene montmorillonite al suo interno. La montmorillonite assorbe l'acqua e rende l'argilla più appiccicosa. Questo dà origine a uno stampo resistente in grado di sopportare la pressione di colata.

L'argilla bentonitica forma uno strato appiccicoso sui granelli di sabbia.

La montmorillonite assorbe l'acqua e la rende più resistente.

L'argilla cambia quando si riscalda, cambiando il modo in cui aderisce.

Integrità della muffa

Per ottenere una buona fusione, è necessario che lo stampo rimanga unito. La bentonite mantiene lo stampo integro durante la colata e il raffreddamento. Impedisce che si rompa. Questo consente di ottenere bordi netti e dettagli nitidi. Quando la temperatura supera i 600 °C, la bentonite perde la sua viscosità e diventa argilla morta. Questo aiuta a impedire alla sabbia di espandersi eccessivamente. Lo stampo mantiene meglio la sua forma.

Consiglio: controlla sempre l'acqua nella miscela di sabbia. Troppa o troppo poca acqua può indebolire la muffa.

Importanza della fusione in sabbia verde

Facile ripartizione

Dopo la fusione, è importante estrarre il pezzo facilmente. L'argilla bentonitica aiuta lo stampo a rompersi senza attaccarsi al metallo. Con la bentonite si usa meno acqua rispetto ad altre argille. Questo mantiene la sabbia sciolta e facile da riutilizzare. Si risparmia tempo e fatica durante la pulizia.

Migliora le proprietà

Si sceglie l'argilla bentonitica perché migliora la formazione dello stampo. Aiuta la sabbia a scorrere bene e crea stampi resistenti. Inoltre, conferisce un'elevata resistenza sia a caldo che a secco. La bentonite sodica è la migliore per stampi resistenti. Si ottengono risultati migliori con oltre il 70% di montmorillonite. L'argilla bentonitica funziona bene con materiali carboniosi. Questi contribuiscono a rendere la superficie liscia e a impedire la formazione di umidità.

L'argilla bentonitica è presente nella maggior parte delle macchine per la fusione in sabbia. Marchi come Quanzhou Juneng Machinery la utilizzano. Quest'argilla aiuta a ottenere sempre gli stessi ottimi risultati.

Nota: l'argilla bentonitica consente di ottenere stampi resistenti, facili da pulire e getti migliori. Puoi contare su di essa ogni volta che la usi per la fusione in sabbia verde.

3. Acqua

L'acqua è molto importante nella fusione in sabbia verde. Di solito si aggiunge dal 2% al 4% di acqua alla miscela di sabbia. Questa piccola quantità modifica il funzionamento dello stampo e l'aspetto del getto. Il nome "sabbia verde" significa che lo stampo è bagnato, non di colore verde. Come il legno verde, la sabbia verde contiene umidità. Questa umidità è necessaria affinché lo stampo funzioni bene durante la fusione.

Attiva il legante

L'acqua fa sì che l'argilla bentonitica si amalgami perfettamente con la sabbia. Senza acqua, l'argilla non riesce a tenere insieme i granelli di sabbia. Aggiungendo acqua, l'argilla si gonfia e ricopre ogni singolo granello. Questo rende lo stampo resistente e flessibile.

Contenuto di umidità

È necessario monitorare attentamente il livello di umidità. Ecco alcuni dati importanti:

La maggior parte delle miscele per fusione in sabbia verde contiene circa il 4% di acqua.

L'acqua rende la muffa più resistente e lascia passare l'aria.

Troppa acqua può causare problemi come buchi o muffe deboli.

Consiglio: controlla sempre la quantità d'acqua. Anche una piccola variazione può modificare il funzionamento della muffa.

Plasticità

L'acqua rende la miscela di sabbia facile da modellare e compattare. Quando l'acqua entra in contatto con i cationi presenti nell'argilla bentonitica, l'argilla si gonfia e diventa appiccicosa. Questo rigonfiamento aiuta i granelli di sabbia a rimanere uniti e rende lo stampo più facile da usare.

L'acqua idrata i cationi come sodio, calcio e magnesio presenti nell'argilla.

L'idratazione fa sì che gli strati di argilla si gonfino e si allontanino.

Il rigonfiamento aiuta a legare i granelli di sabbia e rende lo stampo più flessibile.

Effetti sulla fusione in sabbia verde

L'acqua modifica ogni fase del processo di fusione. La giusta quantità aiuta lo stampo a mantenere la sua forma e consente di rimuovere facilmente il getto.

Qualità dello stampo

Lo stampo deve essere resistente e compatto. Il livello di umidità ottimale (circa il 34-38% per una completa bagnatura della bentonite) conferisce alla miscela di sabbia una buona resistenza all'umidità. Se si usa poca acqua, lo stampo si indebolisce e potrebbe rompersi. Se si usa troppa acqua, lo stampo perde resistenza e potrebbe presentare problemi superficiali.

La giusta umidità crea stampi resistenti e compatti.

La mancanza di acqua provoca muffe deboli e problemi come gli occhi di sabbia.

Troppa acqua riduce la potenza e provoca difetti nel gas.

Risultati del casting

La quantità d'acqua influisce sui risultati della fusione. Una buona umidità aiuta lo stampo a rilasciare i gas e previene i problemi superficiali. Se si utilizza acqua con sali, la resistenza all'umidità dello stampo diminuisce. L'acqua distillata offre risultati migliori.

Nota: utilizzare sempre acqua pulita nella propria attrezzatura per la fusione in sabbia. Questo aiuta a ottenere fusioni di buona qualità e stabili, soprattutto con marchi come Quanzhou Juneng Machinery.

L'acqua è necessaria per far funzionare il legante, dare forma allo stampo e favorire la riuscita della fusione in sabbia verde.

4. Carbone in polvere/carbone marino

Il carbone in polvere è anche chiamato carbone marino. È molto importante nella fusione in sabbia verde. Di solito se ne aggiunge dal 3% al 5% alla miscela di sabbia. Anche una piccola quantità può cambiare il risultato finale delle fusioni.

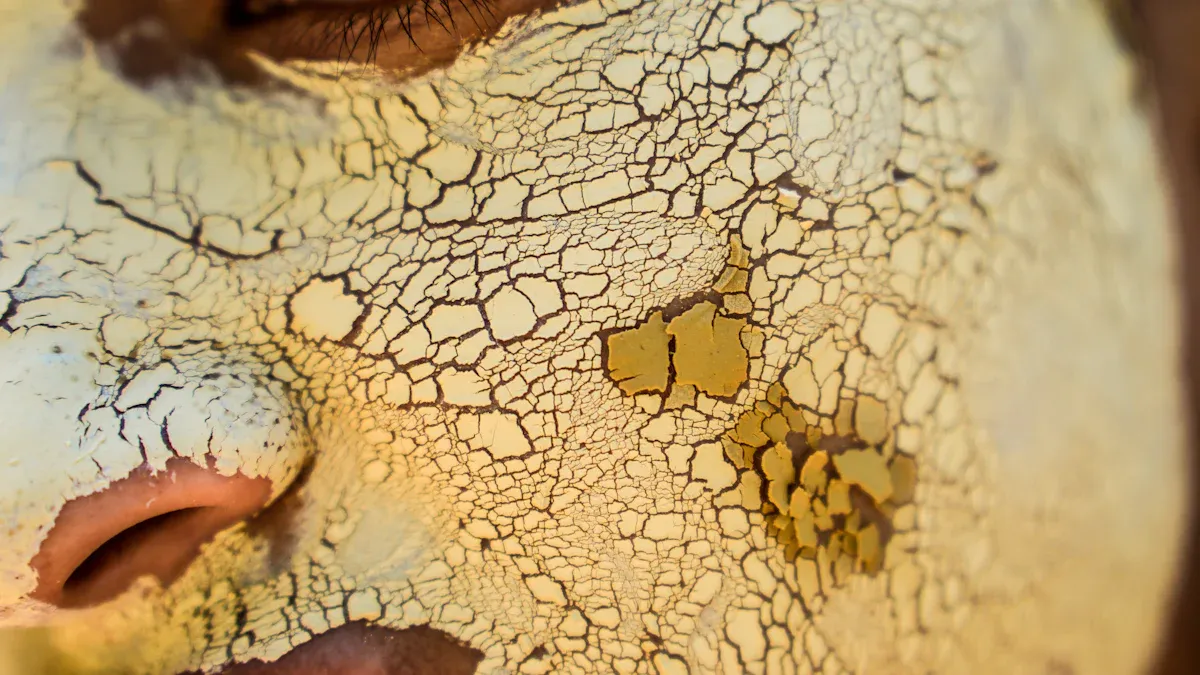

Finitura superficiale

L'aggiunta di carbone in polvere o carbone marino migliora l'aspetto della superficie. La polvere di carbone crea uno strato tra il metallo caldo e la sabbia. Questo strato aiuta a prevenire i problemi più comuni in superficie.

Riduce i difetti

Vuoi che i tuoi pezzi finiti presentino meno problemi. Il carbone in polvere aiuta a creare un sottile strato di carbonio quando si riscalda. Questo strato protegge il pezzo fuso dalla combustione. Impedisce inoltre alla sabbia di attaccarsi al metallo. Il pezzo fuso risulta più pulito. Riduce il rischio di macchie bruciate e ossido di ferro.

Suggerimento: una polvere di carbone più fine rende la superficie più liscia. Ma lascia anche passare più aria. Per ottenere risultati ottimali, è necessario scegliere la dimensione giusta.

Migliora la qualità

Utilizzando carbone in polvere si ottengono fusioni migliori. Il gas del carbone marino impedisce alla sabbia di attaccarsi al pezzo. Questo significa che non è necessario pulire o riparare il pezzo con troppa frequenza. I pezzi hanno un aspetto migliore e richiedono meno lavoro dopo la fusione.

Perché aggiungere il carbone

Ci sono molte ragioni per aggiungere carbone alla miscela di sabbia. Non si limita a migliorare la superficie.

Migliora le proprietà della muffa

Il carbone in polvere e altri additivi creano un'aria speciale all'interno dello stampo. Questo impedisce alterazioni chimiche dannose che possono danneggiare la fusione. Il carbone antracite è più ecologico del carbone bituminoso. Inquina meno. Inoltre, impedisce che la superficie della fusione si bagni.

Ecco una tabella che mostra le quantità usuali nella fusione in sabbia verde:

È possibile utilizzare anche altri materiali a base di carbonio. La gilsonite rende lo stampo più duro e la sabbia più compatta. La farina di mais aiuta a rompere lo stampo dopo la colata. La destrina rende lo stampo più resistente una volta asciutto. Questi additivi lavorano insieme per creare stampi resistenti.

Percentuale tipica

Si consiglia di mantenere il carbone in polvere o il carbone marino al 3-5%. Una quantità eccessiva può produrre più gas e inquinare di più. Il carbone antracite è una buona scelta per la fusione in sabbia. Aiuta a prevenire i problemi e migliora la superficie. Molte fonderie, come quelle che utilizzano Quanzhou Juneng Machinery, utilizzano l'antracite per ottenere risultati migliori e ridurre l'inquinamento.

Nota: controlla sempre la quantità di additivo che usi. La giusta miscela ti garantisce getti migliori e un ambiente di lavoro più sicuro.

Per una buona fusione in sabbia verde è necessario il carbone in polvere o il carbone marino. Aiuta a ottenere superfici lisce, stampi resistenti e meno problemi.

5. Additivi

Gli additivi sono molto importanti nella fusione in sabbia verde. Vengono utilizzati per migliorare lo stampo e ottenere fusioni di buona qualità. Questi materiali consentono di modificare la miscela di sabbia per diversi metalli ed esigenze.

Tipi di additivi

Materiali organici

Spesso si aggiungono materiali organici alla miscela di sabbia. Alcuni esempi sono la farina di legno, la farina di mais e la destrina. Ognuna di esse contribuisce in modo specifico. La farina di legno facilita la rottura dello stampo dopo la colata. La farina di mais aiuta lo stampo a rompersi e ne velocizza la pulizia. La destrina rende lo stampo più resistente una volta asciutto e gli aiuta a mantenere la forma.

Anche gli additivi organici aiutano l'ambiente. È possibile utilizzare materiali di origine vegetale per ridurre le emissioni nocive dei leganti artificiali.

Proprietà personalizzate

Scegli gli additivi in base ai risultati desiderati per la tua fusione. Alcuni additivi comuni sono la polvere di grafite per superfici più lisce. L'ossido di ferro marrone aiuta a far aderire lo stampo e impedisce la combustione della sabbia. La bentonite di sodio conferisce maggiore resistenza allo stampo. La segatura rende lo stampo più duro e meno ruvido.

Ecco una tabella che mostra l'azione di ciascun additivo:

Scopo della fusione in sabbia verde

Migliora la miscela

Gli additivi rendono la miscela di sabbia più resistente e facile da usare. Ad esempio, la polvere di grafite aiuta a ottenere superfici lisce ogni volta. L'ossido di ferro bruno e la segatura rendono i pezzi fusi più resistenti. Questi materiali aiutano a ridurre gli errori e a ottenere fusioni migliori.

Suggerimento: scegli sempre additivi adatti al metallo che utilizzi. L'alluminio richiede sabbia più fine e additivi speciali per ottenere buoni risultati. Le fusioni in ghisa funzionano meglio con sabbia più grossolana e più carbone marino.

Applicazioni speciali

Per lavori di fusione speciali, si utilizzano additivi. Carbone marino, amido e farina di legno aiutano a ottenere superfici più lisce e a ridurre i problemi. Gilsonite e farina di silice impediscono alla sabbia di attaccarsi e rendono lo stampo più denso. È possibile modificare la miscela di sabbia per diversi metalli e forme.

Quando si utilizzano macchine per la fusione in sabbia, è importante assicurarsi che gli additivi siano compatibili con esse. Marchi come Quanzhou Juneng Machinery dispongono di attrezzature che miscelano gli additivi in modo uniforme e mantengono elevata la qualità dello stampo. Questo aiuta a ottenere sempre gli stessi risultati ottimali.

Nota: gli additivi giusti ti aiutano a raggiungere gli obiettivi del tuo progetto e a migliorare ogni fase della fusione in sabbia verde.

Per la fusione in sabbia verde servono cinque materiali principali. Questi ti aiuteranno a realizzare stampi resistenti e fusioni di buona qualità.

La sabbia silicea conferisce la forma allo stampo.

L'argilla bentonitica mantiene insieme lo stampo.

L'acqua aiuta l'argilla a lavorare e a mantenerla flessibile.

Il carbone in polvere rende la superficie liscia e impedisce gli errori.

Gli additivi modificano la resistenza della muffa e il modo in cui l'aria la attraversa.

Utilizzare le giuste quantità di ciascun materiale è importante. Questo aiuta lo stampo a rimanere resistente, lascia passare l'aria e lo rende facile da rompere. Utilizzando buone macchine per la fusione in sabbia, come quelle di Quanzhou Juneng Machinery, otterrete sempre ottimi risultati.

Domande frequenti

Qual è lo scopo principale della sabbia silicea nella fusione in sabbia verde?

La sabbia silicea aiuta lo stampo a mantenere la sua forma. Lo rende resistente. Otterrai una finitura liscia e uniforme. La maggior parte delle macchine utilizza sabbia silicea per ottenere buoni risultati.

Perché è necessaria l'argilla bentonitica nella miscela di sabbia?

L'argilla bentonitica tiene uniti i granelli di sabbia. Aiuta a mantenere lo stampo resistente durante la colata. Quanzhou Juneng Machinery afferma che la bentonite produce stampi migliori.

In che modo l'acqua influisce sulla fusione in sabbia verde?

L'acqua fa sì che il legante dell'argilla funzioni. La giusta quantità mantiene lo stampo flessibile e resistente. Troppa o troppo poca acqua possono causare problemi nella fusione.

A cosa serve il carbone in polvere o il carbone marino nella miscela?

Il carbone in polvere contribuisce a rendere la superficie liscia. Riduce gli errori, come le rugosità. Quando si versa il metallo caldo, forma uno scudo.

Quali additivi è possibile utilizzare per esigenze di fusione particolari?

È possibile aggiungere farina di legno, amido di mais o destrina. Questi aiutano a rompere lo stampo e a migliorare la qualità dei getti. Alcune macchine miscelano gli additivi per conto vostro.

È possibile riutilizzare la sabbia verde dopo la fusione?

Sì, è possibile riutilizzare la sabbia verde più volte. È necessario controllare i livelli di umidità e legante. Quanzhou Juneng Machinery dispone di macchinari per riciclare bene la sabbia.

Come scegliere la giusta attrezzatura per la fusione in sabbia?

Scegli attrezzature che mescolino i materiali in modo uniforme e controllino l'umidità. Quanzhou Juneng Machinery ti offre macchine affidabili per risultati costanti.

Quali problemi possono verificarsi se si utilizzano proporzioni di materiali sbagliate?

Potresti ottenere stampi deboli o superfici ruvide. Possono verificarsi anche difetti di fusione. Misura sempre correttamente i materiali. Buoni macchinari aiutano a mantenere la miscela corretta.